Il problema della supply chain: ecosostenibilità, approvvigionamento e aumento del costo delle materie prime. In…

Le aziende, che si occupano di pressofusione, necessitano di progettare, sviluppare e produrre prodotti a alte prestazioni. Le simulazioni giocano un ruolo cruciale in questo ambito inquanto aiutano i progettisti a controllare ogni singolo punto del prodotto eda risolvere eventuali criticità in fase di produzione.

Quali sono i vantaggi della progettazione in aziende che si occupano di pressofusione?

- Riduzione del time-to-market: le simulazioni consentono in modo rapido di intervenire tempestivamente in ambito di temperature, velocità di riempimento, pressione di riempimento etc.

- Diminuire i costi di produzione: le simulazioni garantiscono accuratezza nei risultati

Altair Inspire, il miglior software per il manufacturing

Altair in ambito di manufacturing ha sviluppato un potentissimo e accurato software che consente di accelerare la progettazione durante tutto il ciclo di vita dello sviluppo del prodotto, dall’ideazione alla produzione.

Altair Inspire infatti permette di:

- Creare e modificare progetti con facilità

- Ottimizzare il processo rispettando vincoli di produzione

- Simula la velocità di riempimento

- Analizza i sistemi di raffreddamento

Grazie ai suoi moduli Mold indicato per lo stampaggio a iniezione di materie plastiche, Cast specificatamente progettato per materiali metallici, Extrude per l’estrusione di metalli e Form pensato per simulare tagli e piegature, Inspire, si posiziona come strumento indispensabile per tutti i progettisti e ingegneri di prodotto.

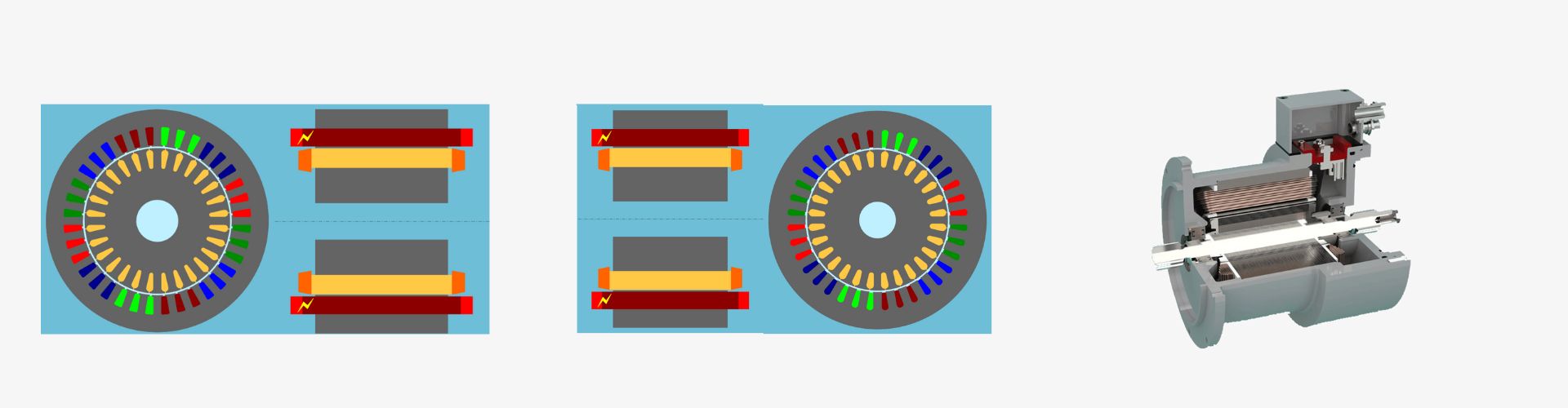

Caso studio realizzato con Inspire: simulazione di riempimento in pressofusione

Abbiamo analizzato insieme a un nostro cliente le potenzialità del software Inspire analizzando in modo comparativo i dati sperimentali con quelli di simulazione. Inizialmente abbiamo importato la geometria fornita per la preparazione topologica alla simulazione di pressofusione.

Il primo passaggio consiste nel:

- Dividere e raggruppare in sottogruppi i vari componenti caratteristici della pressofusione (getto, sistema alimentazione e pozzetti)

- Eliminare alcuni features di dettaglio che appesantiscono la simulazione

Il passo successivo consiste nel settare la simulazione impostando:

- Unità di misura

- Impostare direzione di gravità e proprietà del getto secondo le specifiche tecniche

- Impostare sistema di alimentazione, pozzetti e proprietà di stampo secondo le specifiche tecniche

- Impostazione di camera di iniezione e setting di corsa del pistone secondo le specifiche tecniche

Una volta impostati i parametri di simulazione è possibile eseguire la simulazione che si risolverà in modo rapido ed accurato.

Gli output generati riguarderanno:

- La temperatura

- La pressione di riempimento

- La velocità di riempimento

- Aria intrappolata rimanente a fine riempimento

- Giunti freddi

I risultati di simulazione permetteranno anche di valutare i parametri sopra elencati in tutto il processo dal riempimento, alla sua solidificazione sino al raffreddamento. La simulazione permetterà quindi di andare a modificare alcuni parametri per ottenere i risultati desiderati. Questo processo permette di ridurre gli errori in fase produttiva che si riflette in un time to market inferiore rispetto ai processi tradizionali.

Per approfondire il software Inspire o per ricevere maggiori informazioni tecniche e fissare una demo compila il form sottostante.